Как сломать нос советскому танку

Качество сварки - удовлетворительное

Оценить качество работы танкостроителей можно по-разному. Если касаться уровня изготовления бронекорпусов, то можно обстрелять готовое изделие. Например, в 1959 году с омского завода №174 взяли танк Т-54Б и обстреляли его 85-мм осколочно-фугасными гранатами и 100-мм бронебойными снарядами. Танку пришлось худо. В отчете, в частности, указывается на срыв крышки люка механика-водителя после удара 85-мм боеприпасом в лоб башни. Недостаточной оказалась прочность узла смотровых приборов и азимутального указателя – их снесло бронебойным снарядом, прилетевшим в лоб корпуса. Отметили также неудовлетворительную броневую защиту выхлопа, которую сорвало после 100-мм снаряда в борт.

К слову, контрольный обстрел организовали не просто так, а после конструктивных изменений – внедрили бесшиповое соединение лобовых деталей корпуса с помощью автоматической сварки, изменили защиту выхлопного патрубка с приваркой её к борту и введена приварка фланца прицела «Луна». Не то чтобы принципиальные изменения конструкции, но они потребовали транспортировки танка на полигон в Кубинку для тщательного обстрела. В итоге оказалось, что новшества себя почти оправдали (комиссия допустила изменения к серии), но выявились новые уязвимости. В заключении подвели итоги:

«Все разработанные заводом №183 (Харьков) и №174 (Омск) мероприятия по устранению выявленных недостатков должны быть внедрены для проверки обстрелом на корпусе и башне танка Т-55, которые будут отгружаться с завода №174 на НИИБТ полигон ГАБТУ для очередных контрольных испытаний обстрелом в III квартале 1959 года».

Остается только выразить надежду, что и в современности все новшества в конструкции танков испытываются подобным образом.

Но дело у военных испытателей не ограничивалось только обстрелом серийных танков. Отдельно оценивалась прочность и качество сварных швов простым испытанием – поломкой носового узла танка под прессом. Раскрыть тонкости этого дела позволяют хранилища Российского государственного архива экономики. Предыстория события гласит, что в конце 1957 года на танковых заводах внедрено бесшиповое соединение лобовых листов. Так быстрее и технологичнее, но потенциально менее прочно. Год спустя, в середине ноября, для испытаний специально сварили лобовой узел, полностью идентичный таковому у Т-54. Далее по рассекреченному отчету (орфография и пунктуация подвергалась минимальной правке):

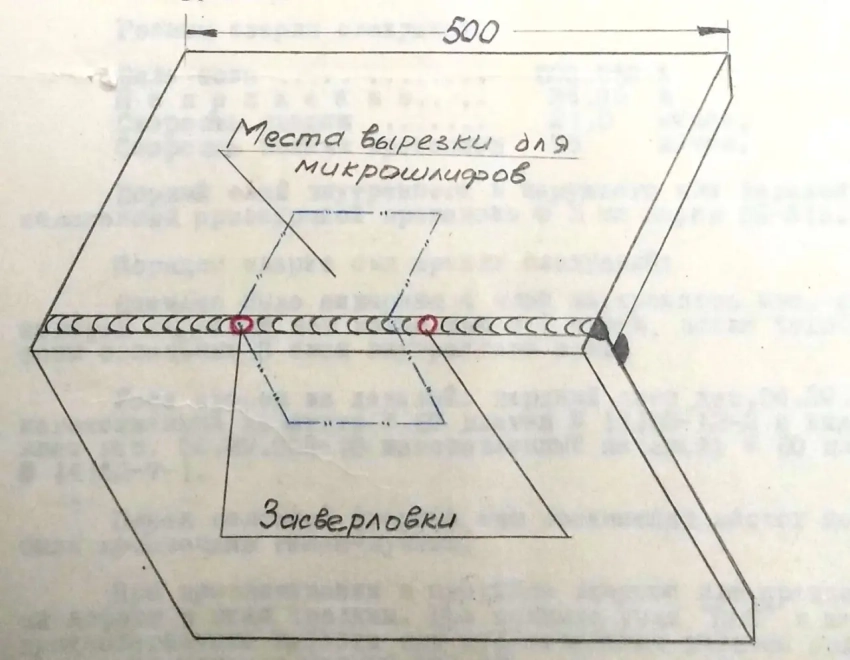

«Цель испытания: поломкой под прессом сварных соединений узла проверить качество сварных швов в изломе, выполненных автоматической сваркой. Для отработки режимов автоматической сварки листов носа был сварен типовой образец длиной 500 мм. Сварка образца производилась на автомате АБС сварочной проволокой 6-5 мм марки ЭИ-613 под флюсом марки АН-22.

Режимы сварки следующие:

Сила тока …………………...450-500 A

Напряжение ………………...34-36 В

Скорость сварки…………….21,5 м/час

Скорость подачи проволоки 95 м/час.

Первый слой внутреннего и наружного швов варился по заложенной присадочной проволоке 5 мм марки ЭИ-613. Последующие слои наваривались без закладки присадочной проволоки. Оба шва — внутренний и наружный — были заварены в 7 проходов.

Образец был поломан под прессом. Излом произошел по наплавленному металлу внутреннего и наружного швов. В изломе внутреннего шва обнаружен непровар в вершине шва на длине 40 мм и несплавление слоев на длине 35 мм. В изломе наружного шва обнаружен непровар в вершине шва на длине 50 мм и несплавление слоев между третьим и четвертым на длине 145 мм.

По изломам выявлено, что сила тока недостаточная, поэтому для сварки последующего образца была увеличена сила тока.

Второй образец был сварен на следующих режимах:

Сила тока………………….. ……500-550 A

Напряжение………………. ……34- 38 В

Скорость сварки….......................21,5 м/час

Скорость подачи проволоки……95 м/час.

На втором образце были сделаны две засверловки. По засверловкам дефектов в сварных швах не обнаружено. Из средней части образца был вырезан участок для макро- и микроисследования.

Остальные участки сварного соединения были поломаны под прессом. В изломах внутреннего и наружного швов дефектов не обнаружено.

По засверловкам, микроисследованию и по изломам качество сварных швов удовлетворительное.

Для уточнения режимов сварки был сварен третий образец на тех же режимах, на которых сваривался второй образец.

Третий образец был поломан под прессом. В изломах третьего образца во внутреннем шве было обнаружено несплавление между 3 и 4-м слоями на конце шва длиной 20 мм, получившееся вследствие смещения электрода при зажигании цуги. В наружном шве дефектов не обнаружено.

В изломах всех трех образцов наплавленный металл швов плотный волокнистый серо-матового цвета без дефектов, за исключением дефектных мест описанных выше.

На основании полученных удовлетворительных результатов на 2-х последних образцах был сварен узел НОС на этих же режимах для испытания поломкой.

Испытанный бесшиповой узел НОС сварен 5 ноября 1958 года автосварщиком тов. Иматовым Э.А. автоматической сваркой под слоем флюса марки АН-22 сварочной проволокой диаметров 5 мм марки ЭИ-613.

Режимы сварки следующие:

Сила тока……………………500.550 A

На протяжение…...................34.38 B

Скорость сварки...…………..21,5 м/час

Скорость подачи проволоки..95 м/час.

Первый слой внутреннего и наружного шва варился по заложенной присадочной проволоке диаметром 5 мм ЭИ-613.

Порядок сварки был принят следующий:

Сначала было заварено 4 слоя внутреннего шва, затем заварен наружный шов полностью в 7 слоев, после чего заварены остальные 3 слоя внутреннего шва.

Перед поломкой сварные швы соединения листов носа были просвечены гамма-лучами.

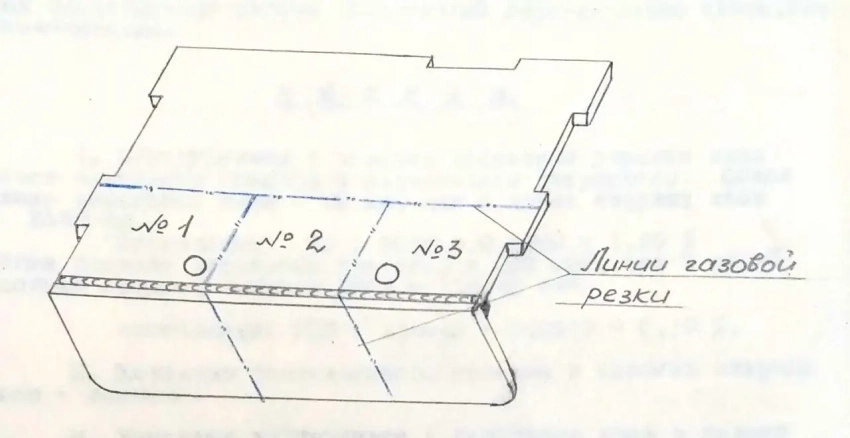

При просвечивании в наружном сварном шве предполагался дефект в виде трещины. При поломке узла "НОС" в месте предполагаемого дефекта при просвечивании выявлен подкол по основному металлу. Для облегчения поломки и получения изломов по сварным швам узел был прерван газовой резкой на три разных участка, которые затем были поломаны под прессом.

Характер изломов и качество сварных швов в изломе следующие:

Участок №1:

Разрушение произошло примерно посредине наплавленного металла наружного и внутреннего швов. Вершины разделок внутреннего и наружного швов проварены по всей длине. В изломе внутреннего шва обнаружены две газовые поры размером 2х5 мм. В изломе наружного шва обнаружено несплавление между 2 и 3-м слоями на длине 15 мм высотой 2 мм.

Участок №2:

Разрушение произошло примерно посредине наплавленного металла наружного и внутреннего швов. Вершины разделок внутреннего и наружного швов проварены по всей длине швов. В изломе наружного шва обнаружено несплавление между слоями третьим и четвертым на длине 25 мм высотой 2 мм. В изломе внутреннего шва дефектов не обнаружено.

Участок №3

Разрушение произошло примерно посредине наплавленного металла, Вершины разделок внутреннего и наружного швов проварены по всей длине.

В изломе внутреннего шва обнаружено шлаковое включение размером 15 х 6 мм. В изломе наружного шва в вершине шва обнаружен подкол по основному металлу на длине 210 мм, высотой до 6 мм и несплавление между слоями на конце шва на длине 15 мм высотой 2 мм.

Во всех изломах сварных швов за исключением дефектных участков надавленный металл волокнистый серо-матового цвета, без столбчатости.

ВЫВОДЫ:

I. Обнаруженные в изломах дефектные участки швов имеют небольшие размеры и расположены разрознено. Общая длина дефектных мест - 70 мм, что к длине сварных швов 3648 мм.

Составляет: 70 : 3648 = 0,0189 =1,89 % Общая площадь дефектных участков 290 кв. мм, что к общей площади изломов сварных швов – 115440 кв. мм

составляет: 220 : 115440 = 0,0019 = 0,19 %.

2. Качество наплавленного металла в изломах сварных швов - хорошее.

3. Качество внутреннего и наружного швов в изломе – удовлетворительное.

ЗАКЛЮЧЕНИЕ:

Качество сварных швов выполненных автоматической сваркой под слоем флюса - удовлетворительное. Сварной узел НОС испытание выдержал.

На основании полученных удовлетворительных результатов испытания узла НОС с поломкой под прессом, был заварен второй бесшиповой узел НОС сверх программы 1958 года согласно письма Нач. Управления Госкомитета тов. Кучеренко Н.А. за 12/01941 от 2/УП-1958 г., который был установлен корпус танка Т-54 идущего для испытания на НИИБТ полигона ГБТУ».

НОС Т-55 под прессом

В сентябре 1959 года пришло время ломать носовую деталь более совершенного танка Т-55, у которого лобовые детали были сварены без шипов. По тексту отчета:

«Цель испытания: Поломкой под прессом сварных соединений узла проверить качество сварных швов в изломе, выполненных автоматической сваркой.

Испытанный узел сварен 24 августа 1959 года автосварщиком тов. Орешиным И.С. автоматической сваркой под слоем флюса марки АН-22 сварочной проволокой Ф-5 марки ЭИ-613.

Режимы сварки следующие:

Сила тока…………...................... 500-550 A

Напряжение….............................. 32-36 вольт

Скорость сварки………………..16 м/час

Скорость подачи проволоки…...95 м/час.

Первый слой внутреннего и наружного швов варился по заложенной присадочной проволоке диаметром 5 мм марки ЭИ-613.

Порядок сварки был следующий: сначала было заварено 3 слоя внутреннего шва, затем заварен наружный шов полностью в 5 слоев, после чего заварены остальные 2 слоя внутреннего шва.

Перед поломкой сварные швы соединения листов носа были просвечены гамма-лучами.

При просвечивании во внутреннем сварном шве предполагался дефект в вид непровара. При поломке узла "Нос" в месте предполагаемого дефекта при просвечивании обнаружен непровар.

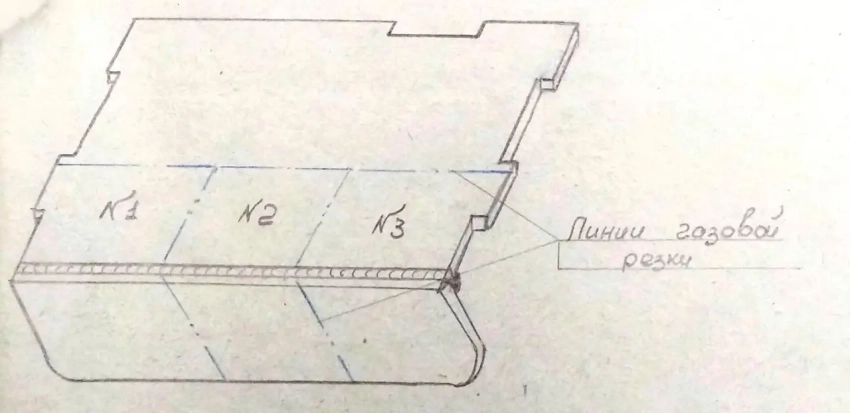

Для облегчения поломки и получения изломов по сварным швам узел был разрезан газовой резкой на три равных участка, которые затем были поломаны под прессом.

Характер изломов и качество сварных швов в изломе следующие:

Участок №1 - Разрушение произошло примерно посредине наплавленного металла наружного и внутреннего швов. Вершины разделок внутреннего и наружного швов проварены по всей длине. В изломе внутреннего шва обнаружены три газовые поры, размером 5х10 мм - 2 шт. и одна штука размером - 5х7 мм. В изломе наружного шва дефектов нет.

Участок № 2 Разрушение произошло примерно посредине наплавленного металла наружного и внутреннего швов. Вершины разделок внутреннего и наружного швов проварены по всей длине. В изломе внутреннего шва обнаружены шлаковые включения в двух местах, размером 10х15 мм и 10х12 мм. В изломе наружного шва дефектов не обнаружено.

Участок № З. Разрушение произошло примерно посредине наплавленного металла наружного и внутреннего швов. В изломе внутреннего шва обнаружен непровар в вершине шва на длине 130 мм, высотой 10 мм. В изломе наружного шва обнаружена горячая трещина размером 20х10 на прихватке выполненной ручной дуговой сваркой аустенитными электродами.

Во всех изломах сварных швов, за исключением дефектных участков наплавленный металл волокнистый серо-матового цвета без столбчатости.

ВЫВОДЫ:

1. Обнаруженные в изломах дефектные участки швов имеют небольшие размеры и расположены разрознено. Общая длина дефектных мест - 172 мм, что к длине сварных швов = 3648 мм. Составляет: 172 : 3648 = 0,04717 = 4,72 процента.

Общая площадь дефектных участков = 1905 кв. мм, что к общей площади изломов сварных швов = 115440 кв. мм.

составляет: 1905 : 115440 = 0.0165 = 1,65 процента.

2. Качество наплавленного металла в изломах сварных швов – удовлетворительное.

3. Качество внутреннего и наружного швов в изломе - удовлетворительное.

Заключение.

Качество сварных швов, выполненных автоматической сваркой под слоем флюса – удовлетворительное. Сварной узел испытание выдержал. Для постоянного контроля качества на каждом узле делать по 2 засверловки».

Документ подписали главный технолог завода, начальник бронекорпусного цеха и старший военный представитель по бронекорпусному производству.

- Евгений Федоров

Обсудим?

Смотрите также: